Share

Pin

Tweet

Send

Share

Send

Les principaux matériaux:

- coin en acier 20x20 mm;

- axe sur support en aluminium SBR20;

- chariots sur roulements linéaires sous l'arbre SBR20 - 12 pièces;

- tôle d'acier 10 mm;

- coin 30x30 mm;

- longue épingle à cheveux M10;

- tôle d'acier 3 mm;

- coin 40x40 mm;

- mandrin tournant à quatre mâchoires;

- roulements dans le logement avec pattes -3 pcs;

- arbre pour roulements à pattes;

- poulie sur le manche;

- moteur électrique avec une poulie;

- courroie d'entraînement;

- porte-outils et couteaux

- Boulons M8.

Tournage

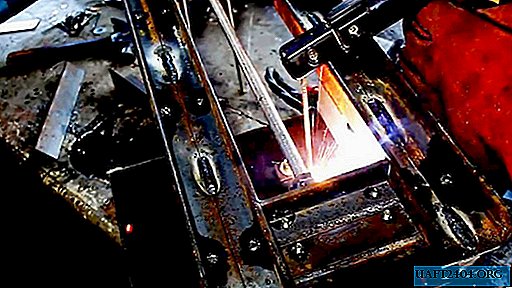

A partir de 20x20 mm, le cadre de la machine est soudé, comme sur la photo. Le plan supérieur de la pièce finie doit être poncé pour pouvoir fixer uniformément le reste de l'équipement.

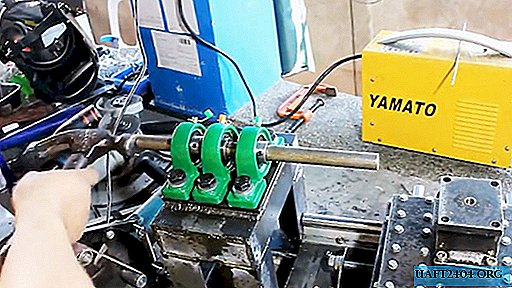

2 rails longitudinaux constitués d'une tige sur le support en aluminium SBR20 sont vissés le long du cadre. Ils sont montés sur 3 chariots sur des roulements linéaires.

Une plaque de base est découpée dans une tôle d'acier de 10 mm qui sera fixée sur des chariots. Il est vissé avec 24 boulons de 4 par chariot.

Ensuite, vous devez fixer l’arbre d’alimentation, qui déplacera la plate-forme le long de la machine. Pour cela, une longue épingle à cheveux d'un diamètre de 10 mm est utilisée. Il est fixé aux extrémités de la machine sur des supports boulonnés à partir d'un angle tourné de 30x30 mm.

Pour fixer la plate-forme sur les chariots à l’arbre, il est nécessaire de faire une saillie au dos de son plateau. Pour ce faire, le support est plié à partir d'une bande d'acier de 3 mm. Il doit être vissé à la plaque comme sur la photo.

Ensuite, le support fabriqué est soudé au troisième écrou M10 vissé sur l'arbre d'alimentation à partir du goujon. Maintenant, lorsque l'arbre tourne, la plate-forme se déplace le long de la machine.

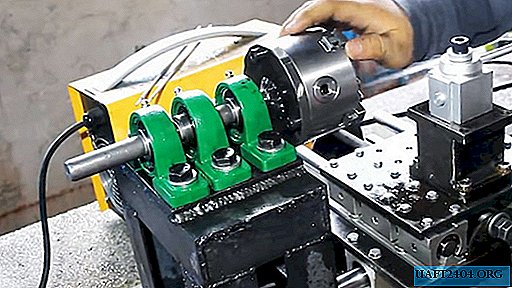

Sur la plate-forme finie, 2 traverses du même arbre sont fixées sur le support en aluminium SBR20. Pour chaque glissière, 3 chariots sont installés.

Une plaque d'acier de 10 mm d'épaisseur est vissée sur les chariots à l'aide de 24 boulons.

Pour le mouvement latéral de la plate-forme, l'installation d'un arbre d'alimentation est également requise. Il est fabriqué à partir du même plot M10 selon le même principe que le mécanisme de la plate-forme inférieure. Pour cela, 2 supports sont constitués d'un coin tourné de 30x30 mm et d'un support d'une bande de 3 mm soudée aux 3 écrous M10 de l'arbre.

Ensuite, vous devez créer la plateforme de cube sous le porte-outil. Ses parties supérieure et inférieure peuvent être en tôle d'acier de 10 mm et les côtés de la tôle de 3 mm. La charge étant exercée sur cet ensemble, il convient de le renforcer avec un autre insert en tôle d'acier de 3 mm. Dans la partie supérieure du cube obtenu, un trou central est pratiqué dans lequel un fil est coupé. Il est utilisé pour fixer le porte-outil d'usine.

La base du porte-outil à 4 boulons est vissée sur une petite plate-forme de la machine.

Les poignées sont montées sur l’arbre d’alimentation longitudinal et transversal de la machine.

Autour de la base de la machine à partir d’un angle de 20x20 mm, un angle de 40x40 mm est soudé. Les détails longitudinaux du nouveau coin sont rallongés pour obtenir une base à gauche pour la fixation de la broche.

Un angle de 40x40 mm est soudé sur la base obtenue, comme sur la photo. La structure résultante est renforcée par des inserts, car elle subira une forte charge de déformation.

Une plate-forme en tôle d'acier de 10 mm est soudée sur le cadre obtenu. 3 roulements sont fixés dans un boîtier avec des languettes. Un arbre en acier est inséré dans les roulements.

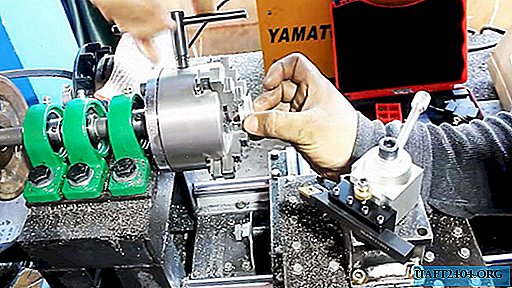

Un cercle correspondant au diamètre du mandrin d'usine à quatre mors est découpé dans une tôle d'acier de 10 mm. Un grand trou est fait dans son centre correspondant au diamètre de la tige. La pièce fabriquée est montée sur un arbre monté sur des roulements

Après avoir installé et serré l’axe à quatre mâchoires sur l’arbre, il est nécessaire d’appuyer sur le cercle de coupe et de le tirer avec la cartouche à l’aide de 3 boulons. Cela vous permet d’équilibrer le cercle avant de le souder à l’arbre.

Ensuite, vous devez retirer la broche à quatre mâchoires et couper la partie excédentaire de la tige le long de la ligne du cercle soudé. Le mandrin de retournement est monté à son siège et serré avec 3 boulons.

Une poulie est attachée à l'arrière de l'arbre.

Pour un moteur électrique existant, un cadre d'un coin de 20x20 mm est brassé. Une petite poulie est montée sur le moteur.

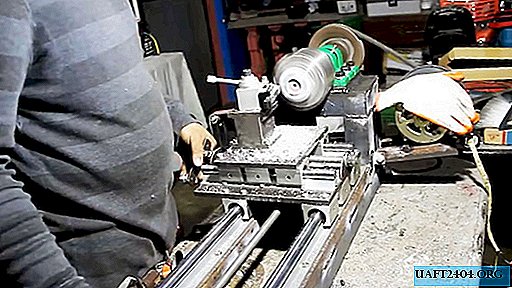

Après cela, en tirant la courroie entre les poulies, il est nécessaire de fixer le moteur à la base de la plateforme de roulement de l'arbre de broche. Le châssis du moteur électrique doit être conçu de manière à pouvoir régler la tension de la courroie après le soudage.

Après avoir fixé la fraise dans le porte-outil de la machine, il est déjà possible de l'utiliser pour l'usage auquel elle est destinée. Cette conception vous permet de positionner la fraise sur le cercle sur lequel la broche est montée pour la rectifier, ce qui la rend plus précise.

La machine résultante a la capacité de mettre à niveau, par exemple, l’installation de la poupée mobile, ce qui vous permettra d’effectuer des tâches plus sérieuses. Il s’agit d’un projet plutôt coûteux, mais qui coûtera moins cher qu’un tour en usine.

Share

Pin

Tweet

Send

Share

Send